在当前日益激烈的市场竞争中,产品质量不仅是企业的生命线,更是其核心竞争力的直接体现。对于制造型企业而言,建立并持续优化一套高效、可靠的品质管理体系,是实现降本增效、赢得客户信任、保障可持续发展的关键。品质管理的改善不能仅停留在“事后检验”的传统思维,而应从体系、流程与人员三个维度进行系统性升级。以下三大思路要点,为工厂企业实现品质管理突破提供了清晰的行动路径。

思路一:从“事后检验”转向“事前预防”与“过程控制”

传统的品质管理往往侧重于产品出厂前的最终检验,这是一种被动的“把关”模式,不仅成本高昂,且一旦发现缺陷,往往已造成难以挽回的损失。改善的核心在于将管理重心前移。

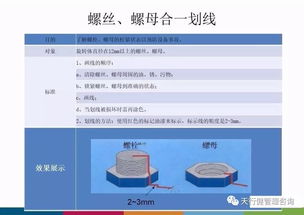

- 强化设计阶段的品质策划(APQP):在产品设计、工艺设计阶段,就充分进行失效模式与后果分析(FMEA),识别潜在风险,将品质要求“内嵌”到产品与工艺设计中,从源头杜绝缺陷产生的可能性。

- 深化统计过程控制(SPC):在生产制造过程中,利用统计技术对关键工艺参数进行实时监控与分析,区分过程数据的正常波动与异常波动。一旦发现异常趋势,立即预警并采取措施,确保生产过程始终处于稳定、受控状态,实现“第一次就把事情做对”。

- 完善供应商质量管理体系:将品质管理的边界延伸至供应链上游,通过严格的供应商审核、准入与绩效管理,确保原材料与零部件的质量可靠,筑牢品质的第一道防线。

思路二:构建全员参与、持续改进的质量文化

品质并非仅仅是质量部门(QC/QA)的责任,而是贯穿于企业研发、采购、生产、销售、服务等所有环节的集体行为。改善品质管理,必须打破部门墙,塑造深入人心的质量文化。

- 领导层承诺与垂范:高层管理者必须将质量置于战略高度,通过资源投入、政策支持和亲身参与,传递“质量优先”的明确信号。

- 全员教育与赋能:对全体员工进行系统的质量意识、工具方法(如QC七大手法、8D报告、5Why分析等)培训,使每一位员工都明确自己的质量职责,并具备识别和解决质量问题的基本能力。

- 激励与认可机制:建立与质量绩效紧密挂钩的激励制度,鼓励员工提出质量改进建议,对在质量改善、问题预防方面做出贡献的团队与个人给予及时表彰和奖励,营造“人人关心质量、人人创造质量”的积极氛围。

- 推行持续改进活动:常态化开展QC小组活动、精益改善项目等,鼓励员工从小处着手,针对身边的质量、效率、成本问题发起改进,使持续改进成为组织的工作习惯。

思路三:深化数据驱动与体系融合,迈向智能质控

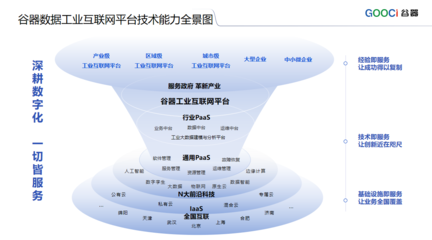

在工业4.0与数字化转型的背景下,品质管理的改善离不开技术与数据的支撑。企业应致力于提升质量管理的数字化、智能化水平。

- 建立集成的质量数据平台:打通从供应商来料、生产过程、成品检验到市场反馈的全流程质量数据链,避免信息孤岛。通过对海量质量数据的收集、整合与分析,挖掘质量问题的根本原因和潜在规律。

- 推动质量管理体系(如ISO9001)与业务运营深度融合:避免体系运行与实际业务“两张皮”。将体系要求转化为具体的、可操作的业务流程和工作标准,并通过内部审核、管理评审等机制,确保体系的有效运行与持续适应。

- 探索智能检测与预测性维护:在关键工序引入机器视觉、传感器等自动化检测设备,提升检验的准确性与效率。利用物联网(IoT)和人工智能(AI)技术,对设备状态进行预测性分析,实现从“预防”到“预测”的飞跃,在质量问题发生前进行干预。

****

工厂企业的品质管理改善,是一场需要决心、耐心与系统思维的深刻变革。它并非一蹴而就,而是需要企业围绕“前移控制重心”、“塑造质量文化”、“拥抱数字智能”这三大支柱,持之以恒地投入与精进。唯有如此,才能构建起坚不可摧的品质堡垒,在复杂多变的市场环境中行稳致远,将高品质打造为企业最闪亮的名片。